新闻资讯

|

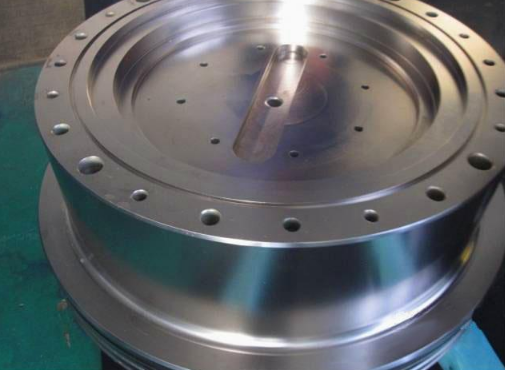

化学镀镍在连接器表面处理中的应用时间:2022-02-16 化学镀镍在连接器表面处理中的应用;浙江依恩表面技术有限责任公司" /> 1.引言 化学镀镍层由于其良好的耐磨、耐腐蚀、易钎焊等性能,在电子工业中被广泛采用,在连接器表面处理中应用也十分普遍:铝基体上经化学镀镍可使铝表面具有钎焊性,并能改善外观,提高耐腐蚀性能;塑料外壳上化学镀铜后化学镀镍,这样的双金属结构镀层被公认为是最有效的屏蔽方式之一;在插、插孔表面处理中用化学镀镍作镀金层的底层,可防扩散,提高整个镀层的耐腐蚀性能,在保证镀层质量要求的前提下可适当减少金层厚度,以节约金的消耗。

2.化学镀镍工艺及镀层性能 2.1工艺简述 化学镀镍就是在不通电的情况下得到的沉积层,也称无电解镍,其主要成分包括主盐、还原剂、络合剂、稳定剂、缓冲剂、促进剂等。主盐一般是硫酸镍或氯化镍,是镀层中镍的来源;还原剂的作用是通过催化脱氢,提供活泼的新生态氢原子,使镍离子具有自催化能力,在基体表面上还原获得镍镀层,并使镀层含有P、B等形成Ni-P,Ni-B等合金镀层(本文主要讨论Ni-P合金镀层)。

常见的还原剂有:次亚磷酸钠、胺基硼烷、硼氢化物等;络合剂可与镍形成稳定的络合物以控制可供反应的游离镍量,并防止生成氢氧化物或亚磷酸盐沉淀;稳定剂的加入可阻止镍在胶体粒子或其它微粒上的还原,从而抑制溶液的自发分解;此外常常在槽液中添加少量有机酸来提高沉积速度,以弥补络合剂给沉积速度带来的负面影响。现代化学镀镍工艺发展很快,在溶液中加入适量光亮剂、润湿剂等可获得全光亮的化学镀镍层。 2.2化学镀镍层的主要性能 (1)硬度:镀态化学镀镍的显微硬度约为500~600HV,这与许多硬化合金钢的硬度差不多,经一定温度热处理后,硬度值可达1000HV以上,这与常用的硬铬镀层硬度相当。

(2)耐腐蚀性:由于镀层是无定形、非晶态结构,没有晶界、位错或成分偏析等现象,而P(磷)的引入又使其稳定电位变正,而且镀层本身易于钝化并且钝化膜能自动修复,这三方面原因决定了化学镀镍层优异的抗腐蚀性能,在某些环境下其耐腐蚀性能甚至超过不锈钢。一般地说,含磷量大于10%的高磷化学镀镍层耐腐蚀性能最好。 (3)电阻率:化学镀镍层的电阻率通常随镀层中磷含量增加而增高,热处理后电阻率会明显降低。 (4)电磁波屏蔽性能:化学镀镍层中磷含量越低,镀层的导电性能越好,电磁波的屏蔽效果也越好。 (5)其它性能:化学镀镍层还具有良好的钎焊性,其耐磨性能相当于硬铬镀层,而且与基体具有较强的结合强度。 3.化学镀镍工艺在连接器表面处理中的应用 连接器中外壳的电磁屏蔽性能,针、孔的耐磨耐插拔性能,镀层的抗腐蚀性能等很大程度上取决于表面处理的质量。选择合适的表面处理工艺,能够较好地保证产品的外观、屏蔽、防腐蚀等质量要求。化学镀镍工艺由于其良好的镀层均匀性和致密性,在连接器表面处理中应用日益广泛。 3.1铝及铝合金材料的化学镀镍 铝及铝合金由于其低密度和易压力加工等性能,在连接器工业中广泛用于外壳等零件的生产。但与钢铁相比,铝对氧有较强的亲和力,电极电位较负,这给其电镀处理过程带来困难。通常铝外壳的表面处理多采用电化学氧化处理,辅以着色、封闭等工艺,使之满足多种色彩的表面处理要求,但这种工艺一般满足不了日益严格的电子设备的电磁波屏蔽要求。化学镀镍由于其无电解、方便施镀、抗蚀性好、导电性好、易钎焊,正越来越多地用于铝外壳的表面处理。 由于铝表面活性较高,直接电镀容易导致结合力不强甚至脱皮。要采取特殊的预处理工艺,一般采用碱性锌酸盐处理或浸镍、锌镍合金等重金属盐溶液处理,使铝表面接触沉积一层锌、镍等,防止铝表面再次生成自然氧化膜。对含硅量较高的铸铝合金,在酸浸蚀和浸锌处理时应添加适量的HF,比如压铸铝浸锌工艺可采用ZnSO4·7H2O 700g/L,HF(48%)35mL/L,20~25℃,2min。当采用酸性化学镀镍溶液时,浸锌处理后应先在碱性化学镀镍溶液中进行预镀镍处理,防止浸锌层在酸性溶液中被腐蚀掉。这样既保证了镀层的结合力要求,又避免了溶解下来的锌层对镀液的污染和毒害作用。 3.2柯伐合金材料的化学镀镍 由于柯伐合金具有与玻璃相似的热膨胀特性曲线,能与相应硬度的玻璃牢固封接,在某些高压连接器、密封连接器等对密封性能要求严格的场合下被广泛采用。一般情况下引出端(连接器中一般为插针或插孔)与外壳被玻璃绝缘而不能连接导电,用挂镀(电镀)的方法使用专用的挂具很不方便,而且不容易保证质量,而使用滚镀方式又容易导致接触件的变形。与之相比较,化学镀工艺就显得优点很多,它能保证任何金属构件(不管连续导电与否)的镀层均匀一致,不管孔内孔外都能镀上合格镀层。由于柯伐合金材料与玻璃(或陶瓷)一起成为表面处理对象,这就要求整个处理过程中不能使用对玻璃有腐蚀倾向的强腐蚀性酸(如HF等),以确保产品的密封和绝缘等性能。对有孔零件而言,在化学镀镍中要采用搅拌溶液、翻动零件等方式及时排除孔内产生的气泡,保证孔内外镀层均匀一致。(柯伐合金:该合金在20~450℃范围内具有与硬玻璃相近的线膨胀系数和相应的硬玻璃能进行有效封接匹配,和较高的居里点以及良好的低温组织稳定性,合金的氧化膜致密,容易焊接和熔接,有良好可塑性,可切削加工,广泛用于制作电真空元件,发射管,显像管,开关管,晶体管以及密封插头和继电器外壳等。) 3.3钢铁基体的化学镀镍 由于化学镀镍层特别是高磷Ni-P层具有优良的抗腐蚀性能,对钢铁基体而言,采用化学镀镍工艺可以起到较好的防护作用。碳素薄钢板由于其价廉、强度高、工艺性好,多用于没有电磁性能要求的直插式连接器外壳;而不锈钢具有优良的防腐蚀性能和较高的机械强度,常用于防腐要求较高的场合。不锈钢由于含有镍、铬等合金元素,化学镀镍前需要进行预镀镍活化处理,预镀镍溶液可采用NiCl2:200~400g/L,HCl:80~200mL/L,室温,阴极电流密度DK:2~3Adm^2,2~6min。 3.4铜及铜合金的化学镀镍 由于铜及铜合金具有优良的导电性及较高的强度,用于各类连接器中壳体、接触件等的生产。但铜及铜合金对化学镀镍的还原过程没有催化作用,所以铜合金化学镀镍必须进行化学或电化学活化:用已经预处理过的铁丝(或铝丝,电极电位比Ni负)与待镀铜合金表面接触形成短路电池,作为阴极的铜合金零件表面首先沉积镍层,然后镍就能连续沉积,或在溶液中加一镍阳极,在待镀铜合金零件(作阴极)与镍阳极间施加1V左右的电压,保持几秒钟,待铜合金表面沉积上一层镍后,将镍阳极从溶液中取出,后续过程就能自发地连续沉积。其中铍青铜铜零件前处理要求首先除去氧化膜,推荐使用工艺:HCl:H2SO4∶H2O=1∶1∶3(体积比),100~120℃。 3.5非金属材料的化学镀镍 主要是塑料、陶瓷等。用作连接器外壳的塑料主要是ABS塑料、尼龙和少量的聚碳酸酯。非金属材料化学镀镍前必须进行活化处理,阻燃塑料中一般含有三氧化二锑,为阻止其污染钯活化液,可在活化前加一预活化工序。为防止塑料在较高温度溶液里变形,塑料件化学镀镍一般选用温度较低的溶液。此外,对镀件的清洗要求很严格,应防止活化金属离子带入化学镀镍溶液,引起镀液的自发分解;还应选择稳定性较好的溶液来进行化学镀。 4化学镀镍发展趋势及其在连接器表面处理中的应用前景 4.1发展趋势 化学镀镍层具有良好的综合物理化学性能,因此它是一种极有发展前途的表面强化技术。自从上世纪50年代后期用于工业生产以来,其发展速度很快,现已广泛应用于航空、航天、汽车、电子等各项工业生产中。其发展趋势有以下特点: (1)低浓度:降低配槽成本,减小清洗过程的损耗,并降低污水处理的负荷。 (2)低能耗:降低化学镀镍溶液的工作温度,特别是50℃以下的化学镀镍工艺必将得到更快的发展。 (3)快速度:和电镀镍相比,化学镀镍的沉积速度较慢,在保证溶液稳定性的前提下,选用合适的促进剂、络合剂,以提高其沉积速度。 (4)全光亮:选用合适的光亮剂,以获得全光亮化学镀镍层。 (5)高稳定性(长寿命):在溶液中加入合适的稳定剂(如催化抑制剂、表面活性剂等),都能明显提高化学镀镍溶液的稳定性。随着计算机技术的飞速发展,计算机已成功地用于化学镀镍溶液的管理和维护,并可利用联机分析系统进行实时监控,以控制溶液性能和生产条件,使其达到最佳状态,从而显著提高化学镀镍溶液的稳定性,延长溶液的使用寿命。 此外,化学镀镍溶液、工艺和设备的商品化和系列化,将会推动化学镀镍的应用得以持续发展。 4.2应用前景 4.2.1化学镀镍后处理 利用化学镀镍层的氧化膜或转化膜在化学镀镍后再处理,可获得特殊的外观或性能。例如利用KMnO4 20g/L、H2SO4 5~20g/L,室温处理3~5min后,能产生均匀的黑色膜层,既可保证其耐蚀、耐磨、导电性能,又可满足某些产品的装饰或光学性能要求。 4.2.2双层化学镀镍 与电镀半亮镍和光亮镍的双层镍工艺原理相似,利用镀层的电位差,采用双层化学镀镍可显著提高镀层耐电化学腐蚀的性能。底层为酸性镀液中获得的Ni-P层,其电位较正;面层为碱性镀液中获得的Ni-P层或化学镀Co-Ni-P、Co-B等合金层,其电位较负。这种双层化学镀镍层的总厚度比单层镍层厚度可减少一半,而抗蚀性能相当,甚至更高。双层化学镀镍层除能改善抗蚀性能外,某些组合镍层还能提高耐磨性能。 4.2.3 Ni-B合金的应用 Ni-B合金在耐高温、键合性、电接触等性能方面十分优越,可用作接触件、印制板的代金镀层,其中含硼1%~3%的Ni-B合金,外观酷似铑,可用作代铑层。在双列直插式插座中,Ni-B合金已成功用作代金镀层,其在连接器表面处理中的应用领域将会越来越宽。 4.2.4复合化学镀镍的应用 为满足某些零件高耐磨、自润滑等特殊性能要求,向镀镍溶液中加入人造金刚石、氟塑料等小颗粒,形成复合化学镀镍层。特别是海底、航空、航天等设备上,不便经常进行润滑,使用这种耐腐蚀、耐磨性能好、自润滑性能优良的复合化学镀镍层就能充分发挥其优越性。应用于接触件的表面处理,可以降低插拔或接触过程的磨损,延长使用寿命。 4.2.5用作屏蔽镀层 单就导电性和屏蔽效果而言,化学镀铜层要优于化学镀镍层,但单层铜易氧化,抗蚀性差,一般都以化学镀铜后再化学镀镍作电磁屏蔽层。目前在国外已有专门用作电磁屏蔽的商品化化学镀溶液出售。随着电子设备屏蔽要求日趋严格,化学镀镍必将在这一领域得到更广泛的应用。 |